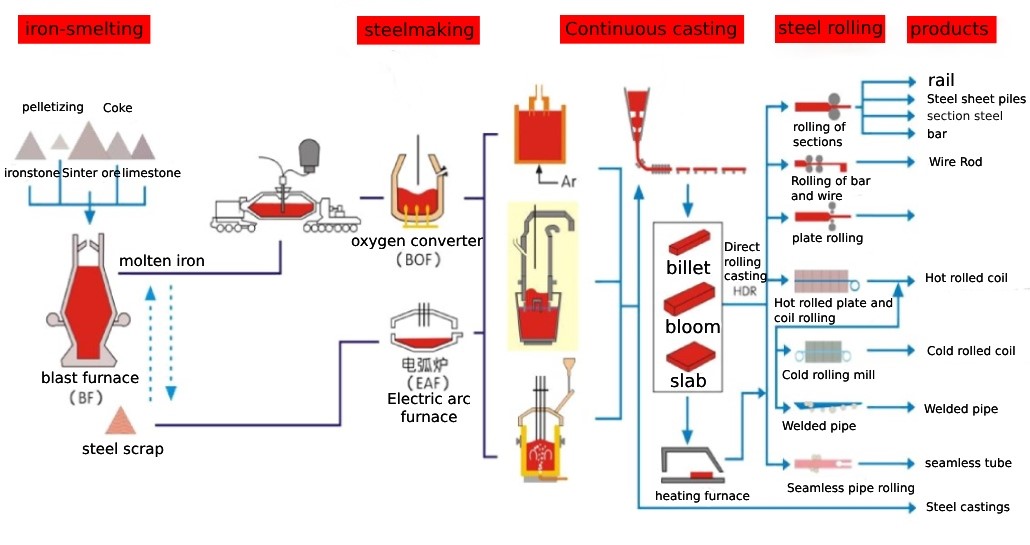

Das Schmelzen von Stahl umfasst viele Produktionsprozesse wie Eisenherstellung, Stahlherstellung und Walzen. Beim Schmelzprozess werden Verbrennungsgase, Inertgase als Brennstoff oder Schutzgase eingesetzt, außerdem entstehen große Mengen an Prozessgasen. Die Erkennung und Analyse des Gehalts dieser Gase ist wichtig, um die Produktion zu optimieren, Sicherheitskontrollen, Energierückgewinnung, Umweltschutz und Energieeinsparung zu genehmigen.

Im Allgemeinen werden zur Herstellung von 1 Tonne Rohstahl etwa 2,1 × 107 kJ Energie benötigt, wodurch etwa 4,2 × 106 kJ Hochofengas und 1,0 × 104 kJ Konvertergas erzeugt werden können. Dieses Gas als Nebenprodukt macht etwa 30–40 % des gesamten Energieumsatzes der Stahlfabrik aus. Daher kann das Erreichen des Recyclings und der Wiederverwendung von Nebenproduktgas die Kosten der Stahl- und Metallindustrie erheblich senken. Der Wert der Gasrückgewinnung hängt von der Konzentration von Energiegasen wie CO im Gas ab, und das Online-Überwachungssystem für CO und O2 ist der Schlüssel zur Messung der Gaskonzentration.

Sorgen Sie für die Sicherheit der Produktion

Die CO-Konzentration im Hochofen- und Koksofengas ist relativ hoch und die Mischexplosionsgrenze in Luft liegt bei 12,5 % bis 74 %. Solange die Konzentration die Explosionsgrenze erreicht, kann es bei Kontakt mit offenem Feuer sehr leicht zu einer Explosion kommen. Die Schädlichkeit und das Explosionspotenzial von Kohlenmonoxid hängen von seiner Konzentration ab. Daher muss ein Gasmesssystem zur Echtzeitüberwachung von CO und O2 in Kohlengas eingesetzt werden.

Derzeit gibt es in China mehr als 20 gemeinsame Stahlfabriken mit einer jährlichen Stahlproduktion von 4 bis 20 Millionen Tonnen, von denen eine beträchtliche Anzahl von Fabriken Hochofengasemissionen von 100.000 bis 300.000 m3/h aufweisen. Aufgrund dieser Emissionen kann gefolgert werden, dass eine metallurgische Fabrik die Luftqualität im Umkreis von mehreren Kilometern ernsthaft beeinträchtigen und Luftverschmutzung verursachen kann. Starke Luftverschmutzung gefährdet nicht nur die körperliche Gesundheit der umliegenden Bewohner, sondern verschlechtert auch die ökologische Umwelt. Kurz gesagt, die Qualität der Umgebung einer metallurgischen Fabrik hängt eng mit der Konzentration des emittierten CO zusammen.

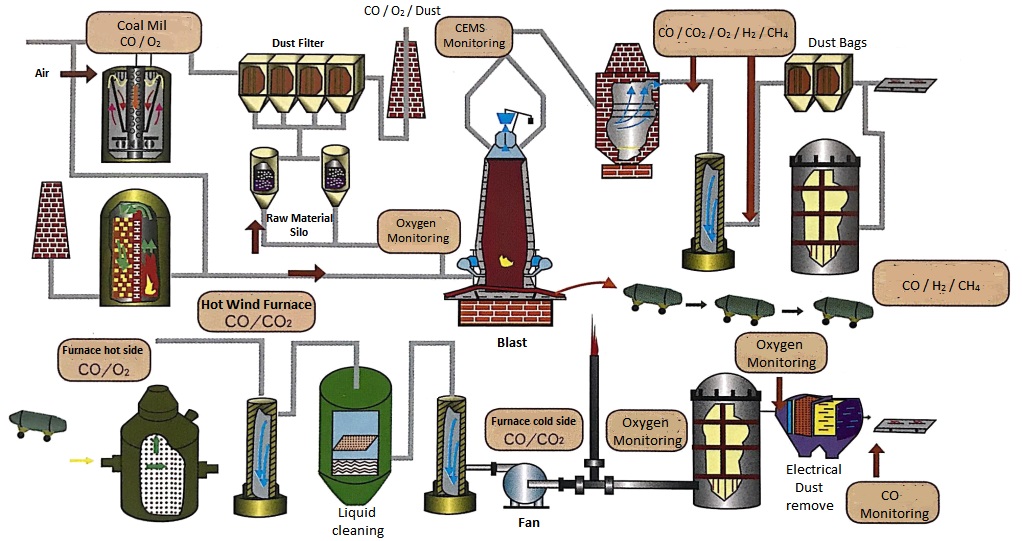

Typische metallurgische Prozessabläufe und Prozessgasüberwachungspunkte:

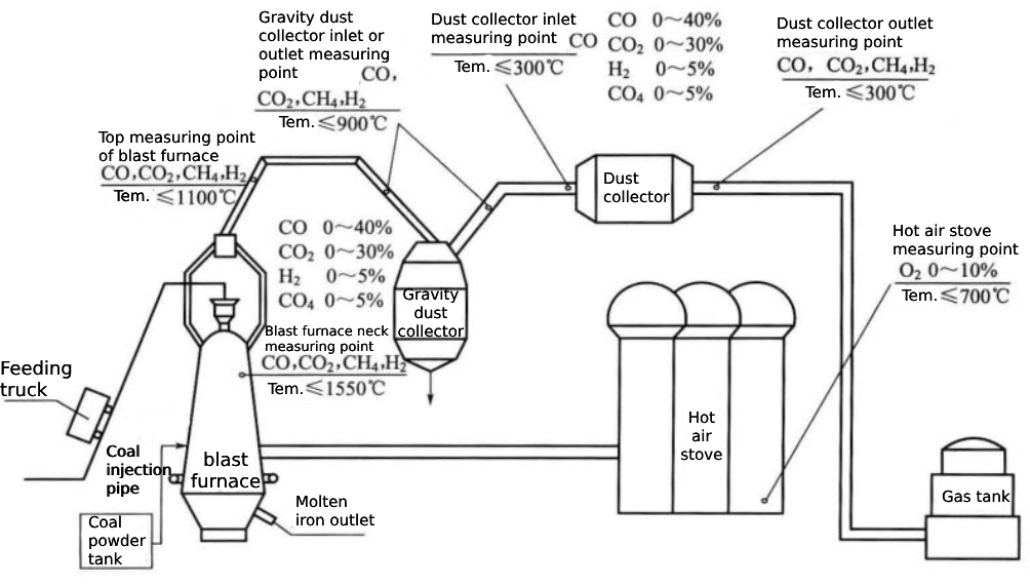

1. Hochofen-Obergasdetektionssystem

Hochofengas ist ein Nebenprodukt, das während des Eisenherstellungsprozesses entsteht. Zu den Hauptbestandteilen gehören CO20–30 %, CO2 15–30 %, N2 50–60 %, H2 1–3 %, CH4, O2 usw. Sein Heizwert liegt bei ca 3500 kJ/m3. Die Hauptfunktion der Gasdetektion besteht darin, die Emissionsrate von Hochofengas zu reduzieren, Hochofengas vollständig zu nutzen und ist eine der wichtigen Maßnahmen zur Energieeinsparung, Verbrauchsreduzierung und Verbesserung der Energieverbrauchsindikatoren.

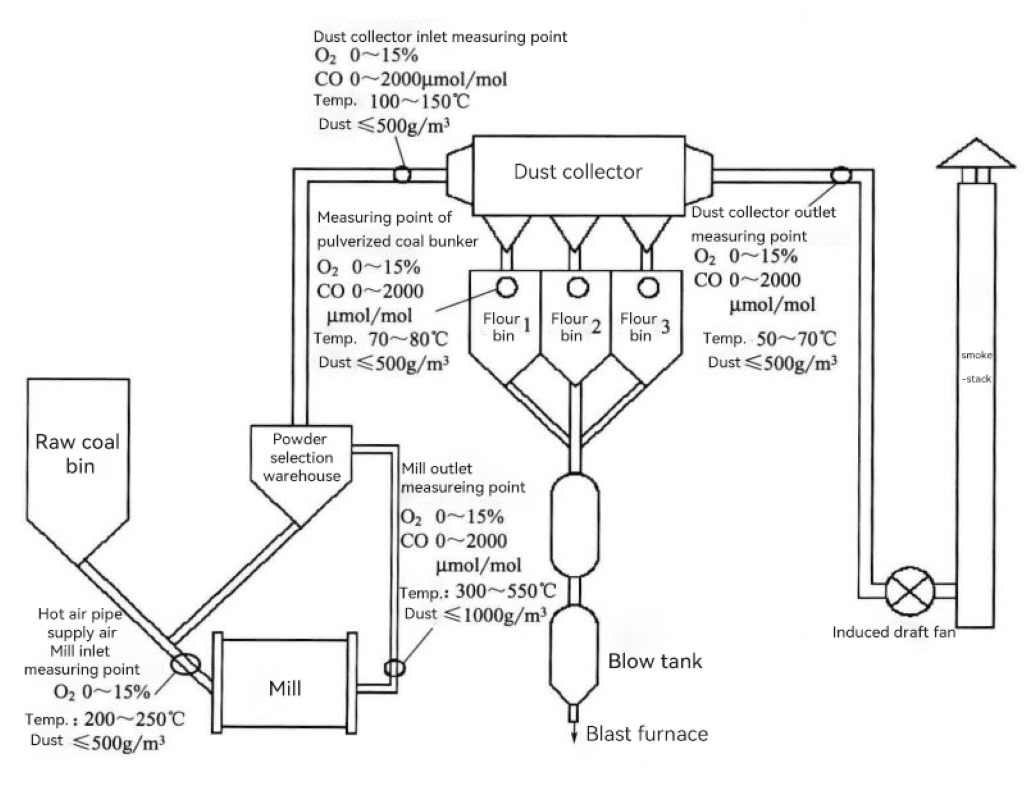

2. Online-Gasanalysesystem für die Kohleinjektion im Hochofen

Es können Einzelpunkterkennungs- und Mehrpunkt-Inspektionsverfahren (automatisch, manuell) eingesetzt werden.

Bei der Mehrpunkt-Inspektion kann eine Reihe von Systemen zur gleichzeitigen Erkennung von Punkten wie Beutelfiltern, Mühlen und Kohlepulversilos verwendet werden.

Die Funktion des Online-Gasanalysesystems für die Kohleinjektion im Hochofen besteht darin, die Explosion und Verbrennung von Kohlepulver unter drei Bedingungen zu verhindern: Gaskonzentration, Oxidationsmittel (O2-Konzentration) und Zündquelle. Durch die Kontrolle der O2-Konzentration kann das Explosions- und Verbrennungsrisiko erheblich verringert werden.

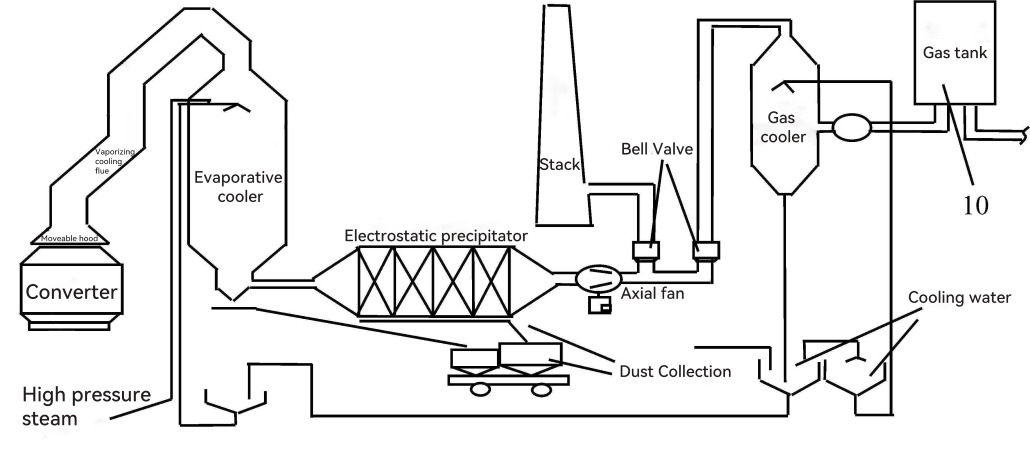

3. Online-Gasüberwachungssystem zur Konvertergasrückgewinnung

Die Funktion der Konvertergasrückgewinnung: Die Effizienz der Konvertergasrückgewinnung ist einer der wichtigen Parameter zur Messung der Energieeinsparung und Verbrauchsreduzierung in modernen Stahlfabriken. Die wichtigsten Gase und Bereiche, die für die Konvertergasrückgewinnung analysiert werden, sind CO und O2.

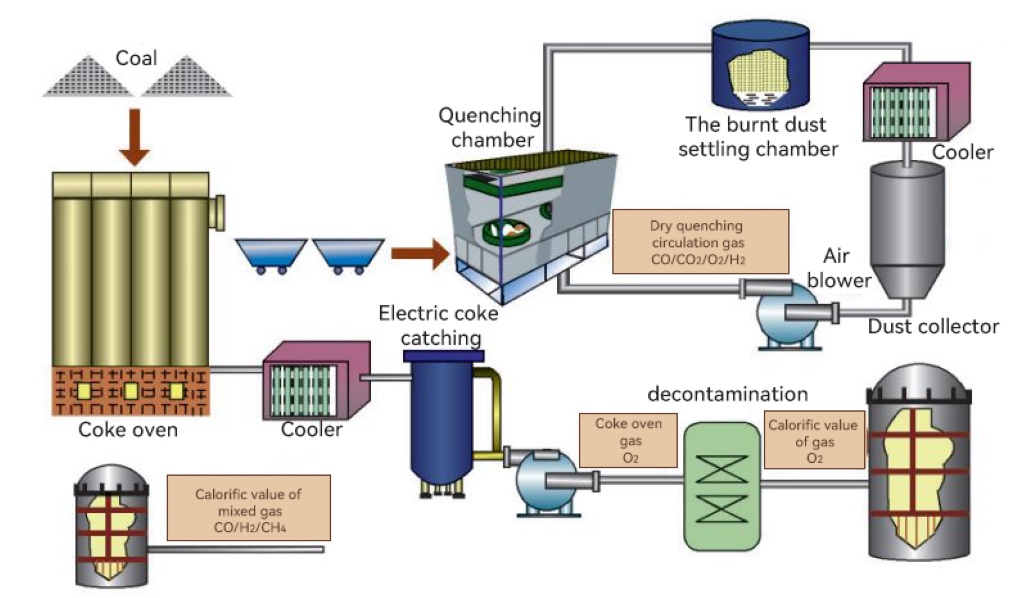

4. Online-Gasüberwachungssystem für Koksofengas

Messpunkte | Benzin und Reichweite | Messzweck |

Vor und nach der elektrischen Teergasabscheidung | O2 0-5 % | Produktionssicherheit |

Auslass des Umwälzgebläses für trockenes Abschrecken | CO 0-10 %; H2 0-3%; CO2 0-20 % | Abwärmenutzung und Energieeinsparung |

Gasdruckstation | CO 0-30 %; CH4 0-20 %; H2 0-80 % | Energie sparen |

Vor und nach dem Entschwefelungsturm | SO2; O2 | Umweltschutz und Prozesskontrolle |

Hauptleitung für sauberes Gas | H2S | Umweltschutz und Qualitätskontrolle |

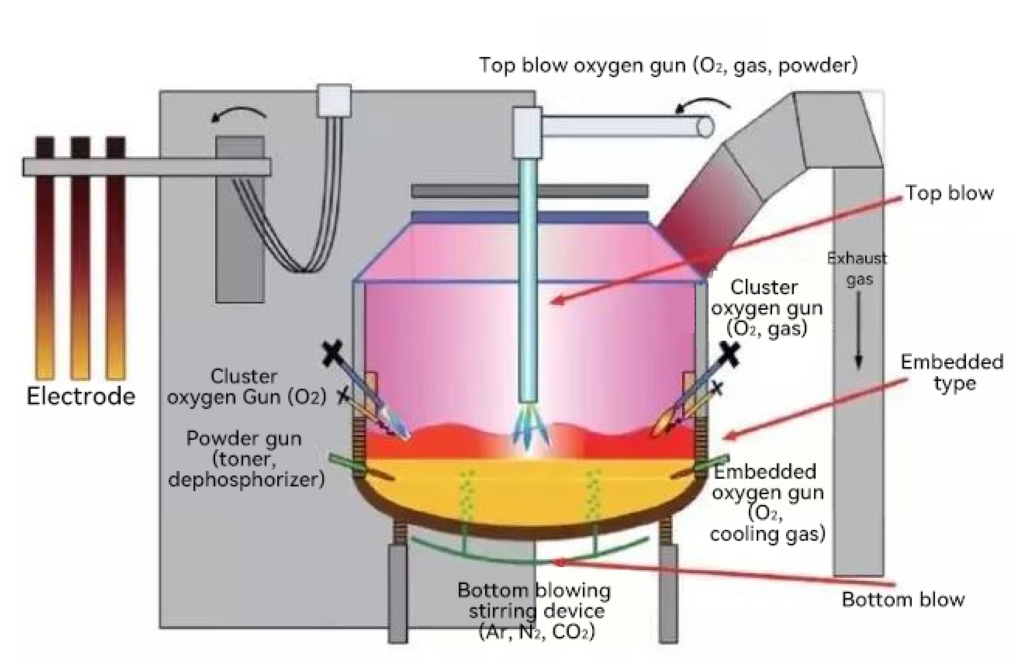

5. EAF Rauchgasüberwachungssystem für Lichtbogenöfen

Beim Schmelzprozess eines Elektroofens entsteht eine große Menge staubiger Hochtemperaturrauchgase, die etwa 11 % des gesamten Energieeintrags in den Elektroofen tragen, teilweise sogar bis zu 20 %. Derzeit sind die Rauchabgasbehandlungsanlagen in Elektroöfen noch überwiegend wassergekühlt, und das Abwärmerückgewinnungssystem für Elektroofenrauch befindet sich noch im Anfangsstadium. Sowohl offene als auch geschlossene Elektroöfen für die Stahlherstellung und Ferrolegierungen verwenden Verdampfungskühlung. Mit der weit verbreiteten Anwendung von Abwärmenutzungstechnologien wie Hochtemperatur-Strahlungskonverter-Verdampfungskühlung und Heizofen-Verdampfungskühlung in den letzten Jahren auf dem heimischen Markt werden die erheblichen wirtschaftlichen und sozialen Vorteile, die sich aus der Abwärmerückgewinnungsvorrichtung für elektrische Ofenrauchgase ergeben, deutlich für inländische Unternehmen von großer Bedeutung sein, um Energie zu sparen, den Verbrauch zu senken und den wirtschaftlichen Nutzen zu verbessern.

Die Überwachung des Gases im Schornstein spielt eine wichtige Rolle im EAF-Stahlherstellungsprozess (Elektrolichtbogenofen). Im Folgenden sind einige Hauptfunktionen aufgeführt:

Die wichtigsten Gase, die bei der Gasüberwachung im EAF-Abzug (Elektrolichtbogenofen) normalerweise von Bedeutung sind:

Insgesamt kann durch die Überwachung des Gases im EAF-Kamin eine Echtzeitsteuerung und -optimierung des Produktionsprozesses erreicht werden, wodurch Produktionssicherheit und Umweltschutz gewährleistet und die Produktionseffizienz verbessert werden.

SIGAS SGS Metallurgisches Prozessgasanalysesystem

- Hält einer Staubkonzentration von 30 g/m3 stand;

- Durch die vollautomatische EPC-Blastechnologie kann das beste Blasdurchsatzverhältnis erzielt werden, um optimalen Schutz zu erreichen.

- Nullpunkt- und Selbstkalibrierungsfunktion;

- Ausgestattet mit einer Nullpunkt-Referenzkammer (reduziert Lichtquellen- oder Schaltkreisrauschen und verbessert die Zuverlässigkeit und Stabilität der Untergrenzenmessung);

- Selbstkalibrierungstechnologie (kalibrierungsfrei), die eine „kalibrierungsfreie“ Messung ermöglicht, die Häufigkeit der Bereichskalibrierung erheblich reduziert und den Standardgasverbrauch senkt;

- Temperaturbeständigkeit der Sonde: -20...+400 ℃;